- Home REN

- Hem

-

Shop

- Branscher

- Processer

-

Gaser och utrustning

- A-Ö Handla gas från Linde

- Bulkgaser

- Centrala gassystem

- Design och konstruktion

- Fordonsgas och biogas

- Förpackade kemikalier

- Gasdetektorer

- Gaser och kemikalier för elektronik

- Gasinstallationer

- Gasol

- EVOS ViPR

- Gasskolan

- GENIE gasflaska

- Helium

- HiQ specialgaser och specialgasutrustning

- Konsumentprodukter

-

Tjänster

-

Säkerhet

-

Kundservice

-

Nyheter & Media

- Försäljningsställen

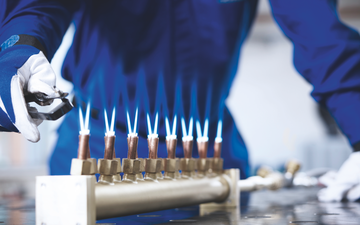

Effektiv flamvärmning vid svetsning och skärning av moderna stål

Jakten på hållfasthet, och därmed minskad vikt hos svetsade konstruktioner har drivit på utvecklingen av nya höghållfasta stål. Med de förbättrade mekaniska egenskaperna följer också i många fall krav på förvärmning före svetsning. I vissa fall rekommenderas t.o.m. förvärmning före skärning. Det finns flera olika metoder för för förvärmning, var och en med sina specifika för- och nackdelar. Denna artikel är ett försök att i detalj redogöra för hur den i vissa fall bortglömda metoden flamvärmning fungerar inklusive de för- och nackdelar som är förknippade med denna metod.

Hur undviks hydrogeninducerade sprickor?

Flera olika faktorer styr tendensen till sprickbildning, t.ex. materialval, design, val av svetsprocess och parametrar (sträckenergi, tillsatsmaterial, gas och/eller pulver med lågt hydrogeninnehåll), styrning av svetsproceduren och ev. för- och eftervärmning.

I artikeln tas flamvärmning upp som ett sätt att minska risken för kallsprickor vid svetsning (och skärning). Förvärmning minskar svalningshastigheten (påverkar strukturomvandlingen t.ex. minskad andel martensit, och minskar hårdheten i svetsgods och HAZ). Förvärmning minskar också hydrogeninnehållet (kan också göras m.h.a. PWHT).

För ferritiska stål finns riktlinjer i EN 1011-2: 2001. Typiska temperaturområden för några material:

- CMn- och HSS 50-150°C

- Krypbeständiga stål: 75-200°C

- Verktygsstål: 200-350°C

Variationen är dock stor, och det rekommenderas att kontrollera med stålleverantören vad som verkligen gäller. Något som är mindre bekant är att vissa material t.ex. HARDOX ibland också kräver förvärmning före skärning.

Olika förvärmningsalternativ

Det finns ett antal olika värmningsapplikationer tillgängliga på marknaden, var och en med sina egna för- och nackdelar. Som exempel kan nämnas resistiv eller, induktiv värme samt värmning i ugn. Denna artikel fördjupar sig dock enbart i flamvärmning.

Gasol

I blandning med oxygen fås en flamtemperatur upp till ca 2800 °C. Temperaturen är jämnare fördelad i lågan än då acetylen används, och ger inte samma precision i uppvärmningen. Gasol rekommenderas för uppvärmning av grövre gods. Blandningsförhållandet oxygen/gasol är 4:1 vilket gör att förutom väsentligt högre oxygenförbrukning så ökar också ljudnivån drastiskt. Den stora lågan ger också en ökad termisk belastning på operatören.

Inblandning av tryckluft i gasollågan i stället för oxygen är inte realistiskt då luftflödet kommer att anta enorma proportioner. Möjligen kan detta tänkas för små brännare.

Propylen, naturgas

Propylen och naturgas finns också kommersiellt tillgängligt för värmningsändamål. Propylen (ibland under handelsnamnet Thermolen) påminner mycket om gasol i sina egenskaper. Skillnaden är något högre flamtemperatur och lägre inblandning av oxygen. Naturgas är egentligen praktiskt tillgängligt enbart där naturgasnätet är framdraget. Flamtemperaturen är något lägre än för gasol/oxygen.

I övrigt finns också ett stort utbud av s.k bunsenbrännare. Dessa drivs av bränngas och atmosfärsluft. Gemensamt för dessa är att de ofta inte räcker till effektmässigt för krävande värmningsapplikationer.

Förvärmning vid påsvetsning.

Värmning med acetylen/oxygen ger fuktfria ytor och vid behov, förhöjd arbetstemperatur